Metal Improvement Company (MIC), società del gruppo Curtiss-Wright Corporation, è specializzata dal 1945 nel fornire servizi di Pallinatura Controllata all’industria. MIC è sempre stata all’avanguardia in questa tecnologia, introducendo nuovi processi, nuovi macchinari e sviluppando i “media” per nuove applicazioni (con il termine inglese media, si vuole indicare l’insieme delle caratteristiche del mezzo usato per pallinare, cioè forma, dimensione e materiale delle microsfere). Oggi, diversi settori industriali utilizzano la pallinatura controllata per prevenire rotture premature o per consentire ai progettisti di raggiungere il massimo potenziale dei materiali. La ricerca per estendere questo processo ad aree precedentemente non contemplate continua con lo sviluppo del Lasershot peening, cioè la pallinatura controllata effettuata con impulsi laser (rif. home page in inglese). Abbiamo ottenuto continui miglioramenti tramite lo studio e la comprensione del processo e siamo sempre stati disposti a mettere a disposizione le nostre conoscenze con ogni controparte interessata in tutto il mondo.

MIC opera attraverso più di 60 stabilimenti negli Stati Uniti, Canada, Inghilterra, Francia, Germania, Belgio, Svezia, Spagna, Irlanda e Cina. Ogni stabilimento ha certificazioni che coprono i settori aerospaziale, automobilistico, chimico, marino, agricolo, estrattivo minerario e medicale.

Siamo preparati a soddisfare le esigenze di qualsiasi azienda in tutto il mondo attraverso questi stabilimenti o, per lavorazioni specifiche presso il cliente. Siamo altresì pronti ad assistere localmente una azienda (sempre in tutto il mondo) con impianti appositamente studiati e dedicati.

Oltre ai processi di pallinatura controllata e pallinatura laser, MIC si occupa da molti anni di formatura/correzione di forma mediante pallinatura e di trattamenti termici. Recentemente opera anche nel campo dei rivestimenti speciali (coating).

E’ possibile consultare l’indice a fianco per informazioni base sulla pallinatura controllata, o la versione in inglese del sito con informazioni più dettagliate.

E’ altresì possibile scaricare una copia del manuale “Guida alle Applicazioni della Pallinatura Controllata”, che fornisce sia nozioni teoriche che possibili applicazioni della pallinatura, riportando anche diversi esempi pratici.

La pallinatura controllata, in inglese shot peening, è un processo di  lavorazione a freddo in cui la superficie di un pezzo è bombardata con microsfere (shots). Ogni microsfera, colpendo il pezzo, agisce come un piccolo martello, lasciando sulla superficie del materiale una piccola impronta. Perché si crei l’impronta, la superficie deve subire uno snervamento a tensione. Sotto la superficie, il materiale tenta di recuperare la sua forma originale, creando così, sotto l’impronta, un emisfero di materiale lavorato a freddo fortemente sollecitato a compressione.

lavorazione a freddo in cui la superficie di un pezzo è bombardata con microsfere (shots). Ogni microsfera, colpendo il pezzo, agisce come un piccolo martello, lasciando sulla superficie del materiale una piccola impronta. Perché si crei l’impronta, la superficie deve subire uno snervamento a tensione. Sotto la superficie, il materiale tenta di recuperare la sua forma originale, creando così, sotto l’impronta, un emisfero di materiale lavorato a freddo fortemente sollecitato a compressione.

MIC è felice di condividere la sua esperienza e competenza nella pallinatura controllata attraverso il suo sito web cosicché progettisti e metallurgici possano essere coscienti degli effettivi benefici che la pallinatura può portare. I nostri tecnici sono a disposizione per assistenza in tutti quei casi in cui problemi progettuali possano essere risolti con la pallinatura controllata. Gli stabilimenti MIC usano i più recenti macchinari e i più sofisticati processi per pallinare in condizioni strettamente controllate

componenti di diverse forme, dimensioni e materiali.

Quasi tutte le rottura a fatica o per corrosione sotto sforzo hanno origine sulla superficie del pezzo. Inoltre, è ben noto che le cricche non hanno inizio o comunque non si propagano in una zona sollecitata a compressione. Poiché il sovrapporsi delle impronte ottenute con la pallinatura crea uno strato uniforme di sollecitazione a compressione sulla superficie del metallo, il processo della pallinatura controllata permette un incremento significativo della vita di un particolare meccanico. Sollecitazioni a compressione consentono di aumentare la resistenza a rotture per fatica, a rotture per fatica in ambiente aggressivi, a rotture per corrosione sotto sforzo, a formazione di cricche facilitate da idrogeno, a corrosione da attrito, a galling, a erosione per cavitazione. La sollecitazione residua a compressione ottenuta immediatamente sotto la superficie del particolare sottoposto a pallinatura è come minimo la metà del carico di snervamento caratteristico di quel particolare materiale.

La pallinatura controllata è usata anche per creare la curvatura aerodinamica delle lamiere metalliche delle ali degli aeroplani. Inoltre, viene anche usata per chiudere le porosità, aumentare la resistenza a corrosione intergranulare, per raddrizzare particolari precedentemente deformatisi a causa di lavorazioni, per finitura superficiale, per testare la forza del legame chimico di rivestimenti e per indurire con lavorazione a freddo un materiale e per aumentarne la resistenza ad usura.

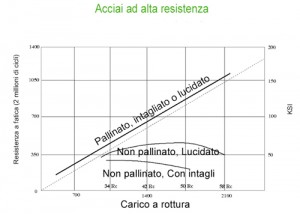

Il grafico sotto riportato confronta la resistenza a fatica con il carico di rottura di provette sia con intaglio che levigate. Senza la pallinatura controllata, proprietà a fatica ottimali per componenti in acciaio lavorati a macchina, si ottengono a circa 30 HRc (700 MPa). Con carichi o durezze maggiori, i materiali perdono in resistenza a fatica a causa della maggiore fragilità e sensibilità agli intagli. Con l’introduzione di una sollecitazione a compressione indotta dalla pallinatura controllata, la resistenza a fatica aumenta in modo proporzionale all’aumentare del carico di rottura o della durezza. Per esempio, a 52 HRc (1240 MPa), la resistenza a fatica delle provette pallinate è 993 MPa (144 ksi), più del doppio della resistenza a fatica delle provette lucidate ma non pallinate (vedasi grafico; si è preso in considerazione un numero di cicli pari a 2 milioni).

Confronto tra limiti di resistenza a fatica per provette in acciaio (lucidate dopo la lavorazione meccanica o al naturale) con o senza pallinatura controllata, come funzione del carico a rottura dell’acciaio stesso.

Lavorazioni – Effetti sulla resistenza a fatica

E’ risaputo che diverse lavorazioni hanno un effetto significativo per la resistenza a fatica di particolari meccanici. Tali effetti possono essere negativi o positivi, come riportato nella tabella sotto:

Negativi |

Positivi |

|

Tempra |

Cementazione carburante |

|

Rettifica – Molatura |

Levigatura |

|

Lavorazioni a macchina |

Lucidatura |

|

Laminatura |

Brunitura |

|

Saldatura |

Rullatura |

|

Elettrorosione e Lavorazioni Elettrochimiche |

Pallinatura |

Per quanto riguarda gli effetti negativi, rettifica, lavorazioni meccaniche e saldature possono lasciare la superficie del pezzo con tensioni residue, invito per la rottura a fatica. Tempra, laminatura e elettrorosione possono rendere fragile la superficie. Le lavorazioni elettrochimiche possono danneggiare o indebolire i legami tra i grani superficiali.

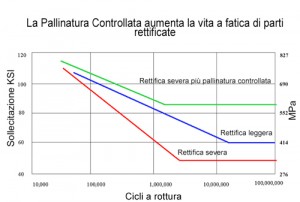

Per quanto riguarda gli effetti positivi, tutti i processi elencati aumentano la resistenza a fatica grazie allo strato di compressione superficiale residua che inducono. La pallinatura controllata è il più efficace tra tutti poiché induce una maggiore sollecitazione a compressione nella maggiore varietà di materiali e con le più svariate forme geometriche. Il grafico sotto riportato riproduce alcune curve “s/n” (stress / number of cycles, sollecitazione / numero di cicli prima di rottura) per parti sottoposte a diversi tipi di intaglio. La curva base, in blu, è quella per provini con “intagli piccoli” e mostra un carico limite a fatica di circa 414 MPa. La curva rossa rappresenta il comportamento di provette con intagli ottenuti con maggiore velocità e/o di dimensioni maggiori: in questi casi, vengono generate tensioni residue più alte. Come si può leggere dal grafico, carico limite diventa circa 310 MPa. La curva verde, per provette con intagli di qualsiasi genere ma pallinate, evidenzia un carico limite a fatica di circa 585 MPa. La sollecitazione a compressione indotta dalla pallinatura controllata è maggiore della sollecitazione a trazione causata da intagli severi.

Questi benefici possono essere letti in diversi modi. Primo, la pallinatura controllata consente ad un componente un ugual numero di cicli anche se sottoposto a maggiore sollecitazione. Secondo, a parità di sollecitazione, la pallinatura aumenta la vita utile di qualsiasi componente. Terzo, la pallinatura consente di ricorrere ad un numero più elevato di lavorazioni grazie alla sollecitazione a compressione indotta.

Cliccare sul grafico per aumentarne le dimensioni. La pallinatura controllata aumenta il limite di fatica.

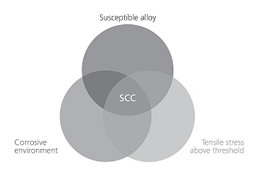

La rottura per corrosione sotto sforzo (o tensocorrosione; in inglese “SCC”, “stress corrosion cracking”) avviene per un meccanismo di frattura progressiva nel metallo causato dalla interazione simultanea di un mezzo aggressivo e di uno sforzo a trazione. Cedimenti strutturali dovuti a SCC sono spesso improvvisi e non prevedibili e possono verificarsi dopo poche ore o addirittura dopo mesi o anni. Praticamente tutte le leghe, in presenza di particolari condizioni e di un ambiente corrosivo specifico, sono suscettibili a cedimenti per corrosione sotto sforzo.

La rottura per corrosione sotto sforzo (o tensocorrosione; in inglese “SCC”, “stress corrosion cracking”) avviene per un meccanismo di frattura progressiva nel metallo causato dalla interazione simultanea di un mezzo aggressivo e di uno sforzo a trazione. Cedimenti strutturali dovuti a SCC sono spesso improvvisi e non prevedibili e possono verificarsi dopo poche ore o addirittura dopo mesi o anni. Praticamente tutte le leghe, in presenza di particolari condizioni e di un ambiente corrosivo specifico, sono suscettibili a cedimenti per corrosione sotto sforzo.

La rottura per corrosione sotto sforzo si verifica con sollecitazioni costanti a trazione, siano esse residue o/e applicate (vedi tabella sotto riportata). Cedimenti progressivi causati da sollecitazioni cicliche in ambiente corrosivo vengono definiti come “rotture a fatica in ambiente corrosivo”. Il confine tra rottura per corrosione sotto sforzo e rottura a fatica in ambiente corrosivo non è ben definito; comunque, poiché le condizioni ambientali che li causano non sono le stesse, i due tipi di cedimento sono considerati come due meccanismi di frattura del metallo separati e distinti. Sollecitazioni residue a compressione come quelle indotte sugli strati superficiali di un particolare meccanico dalla pallinatura controllata, possono essere usate per prevenire o ritardare entrambi i fenomeni.

Residua |

Applicata |

|---|---|

|

– Saldatura |

-Tempra |

|

-Tranciatura, Punzonatura, Taglio |

-Cicli termici |

|

-Piegatura, Orlatura, Rivettatura |

-Espansioni termiche |

|

-Taglio a laser e a filo |

-Vibrazioni |

|

-Lavorazioni meccaniche (Tornitura, Foratura, Fresatura) |

-Imbullonatura |

|

-Elektro-erosive Bearbeitung (Laser/Drahtschneiden) |

-Verbolzung |

|

-Tattamenti Termici |

-Pressioni |

|

-Rettifica |

-Carichi applicati |

Di primaria importanza è il fatto che uno stato di compressione residua, indotto sulla superficie del materiale dalla pallinatura controllata, può essere un mezzo efficace per prevenire la rottura per tensocorrosione qualunque sia il meccanismo di tensocorrosione stessa predominante, il materiale della struttura o qualunque sia l’ambiente esterno causa della corrosione. Ciò viene spiegato con il “triangolo SCC” (vedi figura): eliminando un lato del triangolo, nel nostro caso la tensione superficiale tramite la pallinatura controllata, il fenomeno della rottura a tensocorrosione non avrà più luogo.

Corrosione Intergranulare

Microfotografia di un particolare della superficie di un piatto in acciaio inossidabile AISI 304 con e senza pallinatura controllata (sensibilizzato a 650 °C per un’ora e testato per corrosione intergranulare in NH3-HF, pallinatura con ceramica). E’ stato scoperto all’Atomics International che la corrosione intergranulare può essere prevenuta nell’acciaio inossidabile austenitico attraverso la pallinatura controllata prima che il materiale sia sottoposto a temperature di sensibilizzazione. A questo scopo, grazie alla pallinatura controllata, la superficie subisce un processo severo di lavorazione a freddo così da rompere i grani superficiali e il bordo dei grani stessi. Quando esposti alla temperatura di sensibilizzazione, i carburi precipitano sui numerosi siti di enucleazione (piani di scorrimento, dislocazioni) che si sono formati all’interno dei grani anziché lungo i loro bordi, limitando così la corrosione intergranulare in ambienti corrosivi.

Sinistra: Pallinato ~~ Destra: Non Pallinato

© 2025 Curtiss-Wright Corporation | User agreement | Privacy Policy | Cookies | Sitemap